À l’époque dans laquelle nous vivons, nous utilisons des centaines de produits de consommation dans une journée. Nous tenons la majorité d’entre eux pour acquis, nous les considérons comme des commodités, mais ne réalisons pas la charge de travail et les différentes étapes nécessaires à leur conception. Le design et la fabrication des produits de consommation, aussi simples soient-ils, nécessitent l’utilisation de plusieurs outils de conception, certains mieux connus que d’autres. Voici les principaux :

Le sketch

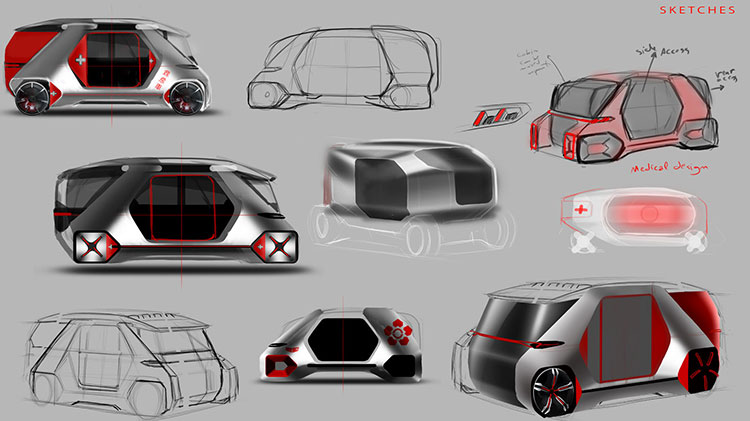

Le dessin à la main, le sketch pour les intimes, est un outil « primitif » de communication dont on retrouve des traces datant de 15 000 à 20 000 ans. En fait, il s’agit d’une méthode extrêmement efficace d’expression de la pensée créative et c’est pourquoi on associe cet outil principalement à la phase de conceptualisation. L’arrivée des outils de conception par ordinateur (CAO) a remis en question la nécessité pour les designers de faire preuve d’une grande maîtrise des techniques de dessin.

Source image : https://www.carbodydesign.com/gallery/2019/05/learn-car-design-online-with-car-design-academy/15/

Encore aujourd’hui, plusieurs spécialités du design industriel, comme le design de transport, exigent une maîtrise très pointue du sketch à la main. De plus, il est primordial pour un designer d’avoir la capacité d’illustrer sa pensée de façon claire et efficace sur un bout de papier ou sur un tableau lors de rencontres d’équipe. C’est pourquoi, sans être de grands artistes, les designers industriels dont la pratique est axée sur la conception ont tout avantage à entretenir une certaine maîtrise du crayon.

La modélisation 3D

Apparue sous forme de recherche universitaire dans les années 50-60, la synthèse d’images tridimensionnelles, ou modélisation 3D, consiste en la représentation spatiale (axes x, y et z) de formes aux mesures définies. Avant les années 80, cette technologie, très coûteuse en équipement à l’époque, était réservée à une élite scientifique et à des fins militaires ou de recherches. C’est l’arrivée des ordinateurs personnels qui a permis la démocratisation de la modélisation 3D, dont la variété de logiciels offerts ne cesse d’augmenter.

On pourrait séparer la modélisation 3D en deux sous-catégories :

1. Modélisation géométrique

2. Modélisation surfacique

La première catégorie est davantage mathématique et cartésienne. Il s’agit de tracer en 2D une forme de base que nous extruderons d’une mesure précise par la suite sur le troisième axe. Il est également possible de construire le modèle à partir de primitives de bases (cube, sphère, cylindre, etc.), auxquelles nous appliquerons des dimensions définies. Nous pouvons également soustraire une forme dans une autre, ce qui est communément appelé « opérations booléennes ».

La seconde sous-catégorie est généralement utilisée pour la modélisation de formes plus organiques, très difficiles, voire impossibles à réaliser en géométrie. Il s’agit plutôt de positionner des séries de points, ou de courbes, dans l’espace et de les relier de façon à obtenir une surface. Cette technique plus complexe est généralement plus laborieuse, surtout quand plusieurs surfaces doivent être combinées dans l’espace et assemblées de façon étanche.

Source image : https://xo3d.co.uk/3d-rendering/

La modélisation 3D est un outil puissant de conception, car il permet d’observer le produit, à l’échelle, sous tous ses angles. Il est également possible, à l’aide de certains logiciels le permettant, de prévoir les faiblesses et les zones de stress du produit ou la pièce sur la table à dessin. Outre la fonction conception, la visualisation, ou imagerie de synthèse (rendering) représente un des principaux avantages de l’utilisation de la modélisation 3D. Il s’agit d’appliquer des textures aux différentes pièces du produit que l’on place dans une scène créée artificiellement. On demande ensuite à l’ordinateur de calculer les effets de la lumière (reflets, ombrages) sur le produit et son environnement. Il en résulte une image plus ou moins réaliste, selon les paramètres appliqués par le designer. Il s’agit d’une opération exigeante pour le processeur de l’ordinateur qui peut prendre entre quelques secondes et plusieurs heures pour calculer une image.

La maquette

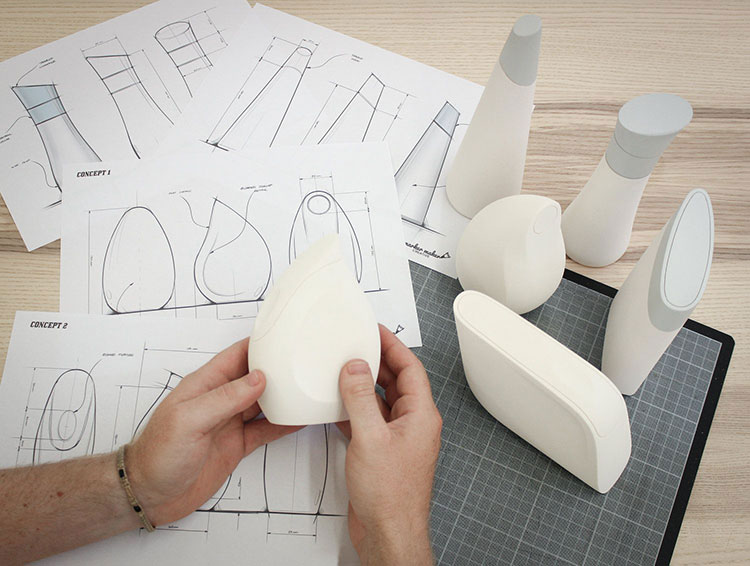

La maquette consiste en la fabrication, à une échelle donnée, d’une réplique physique du produit ou de la pièce à concevoir. Cet outil de conception est un monde en soit, car il exige la maîtrise d’une panoplie de techniques et la connaissance pointue des matériaux. Comme c’est le cas pour la modélisation 3D, il est fréquent de voir des personnes se spécialiser presqu’exclusivement à la conception de maquettes.

Source image : http://www.markermaker.co.uk/prototyping/

Les maquettes sont généralement réalisées en mousse, en bois, en plastique ou en argile.

Le matériau choisi dépend de la grosseur, de la forme, de l’équipement à la disposition du designer et de la fonction de la maquette. Par exemple, la mousse sera souvent préconisée pour tester l’ergonomie de certains produits, car elle est peu dispendieuse et facile à travailler avec un minimum d’équipement. Par contre, elle sera très rarement sélectionnée pour une maquette de présentation, car sa surface fragile et poreuse fait en sorte qu’elle n’est pas un support adéquat pour la finition. Une fois la forme souhaitée obtenue, le designer peut en faire un moule, à partir duquel il fera une ou des copies de la maquette. Cette copie pourra, si sa forme le permet, être remoulée, par thermoformage par exemple, dont la résultante est propice à la finition.

Un peu comme la modélisation surfacique, l’argile (clay modeling)est utilisée pour l’obtention de formes organiques complexes. Principalement utilisée en design automobile, il arrive que les constructeurs placent quelques images de maquettes en argile brunes dans les publicités de nouveaux véhicules. Cette matière agit un peu comme de la pâte à modeler. Elle est ferme à température pièce, ce qui donne une certaine stabilité à la matière. La surface doit être chauffée afin de la rendre malléable et réceptive à l’ajout de matière préalablement chauffée, elle aussi, dans un four à basse température conçu spécifiquement pour l’argile. La surface est ensuite lissée à l’aide de grattoirs de toutes sortes jusqu’à l’obtention de la forme désirée.

Source image : https://www.pinterest.com/pin/221098662935069051/

Cette technique a le défaut d’être très laborieuse, donc dispendieuse par le fait même. Une des grandes difficultés est l’obtention d’une symétrie parfaite. Pour y pallier, il arrive que seulement la moitié de la maquette soit réalisée, suite à quoi elle sera adossée à un miroir afin d’en percevoir la forme complète. Les constructeurs automobiles utilisent également des bras robotisés accompagnés de numériseurs 3D qui reproduiront parfaitement la seconde moitié. Malgré l’arrivée des outils informatiques de conception, cette technique demeure encore essentielle, car elle permet, non seulement de voir la forme physiquement, mais de sentir la fluidité de celle-ci par l’exécution du geste qui en permet l’obtention.

Le prototypage rapide et impression 3D

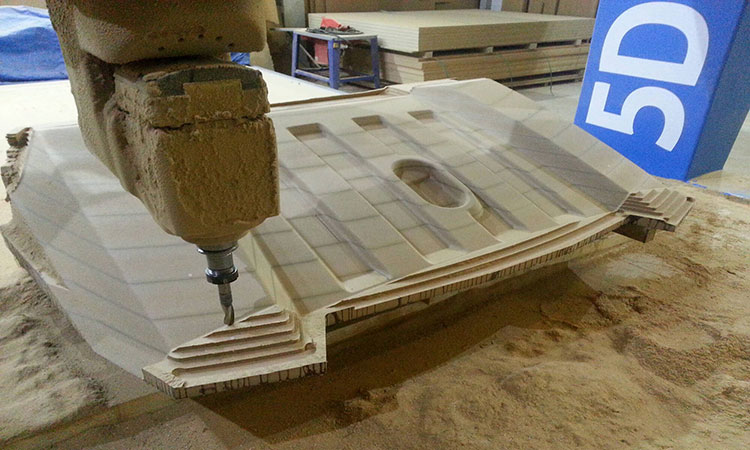

Le prototypage rapide est en fait une hybridation entre la modélisation 3D et la maquette. Il consiste à modéliser l’objet en 3D pour le reproduire physiquement à partir d’un fichier numérique. La reproduction peut se faire par usinage (CNC), qui consiste à l’enlèvement de matière par le passage successif d’outils rotatifs, semblable à une fraise de dentiste, sur un bloc assez gros pour contenir l’objet. L’usinage peut se faire à partir de MDF, d’acrylique, d’aluminium et de mousse. Le temps nécessaire à l’usinage d’une pièce dépend de la densité de la matière à usiner et du niveau de finition souhaitée.

Source image : https://cnc-modelle.com/en/gallery/

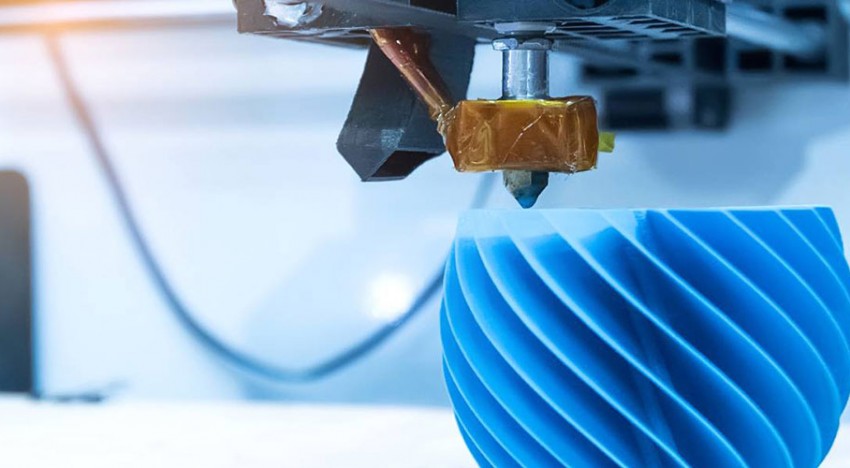

Est arrivée par la suite l’impression 3D, ou prototypage par addition de matière. Le principe est le même que pour une imprimante papier, mais la grande différence réside dans l’ajout du troisième axe et l’encre est remplacée par une résine qui se solidifie avec le contact de la lumière. Les premiers prototypes d’imprimantes 3D datent des années 80, mais se sont réellement démocratisés au cours de la dernière décennie. Jusqu’à la fin des années 2000, le principal obstacle de l’utilisation d’imprimantes 3D était le prix. La machine elle-même coûtait cher, mais également les résines nécessaires à la fabrication de modèles.

Les avantages de l’impression 3D sont nombreux :

- Cette technologie permet la réalisation de formes très complexes, impossibles à fabriquer avec les méthodes dites classiques de fabrication.

- Comme c’est également le cas pour le prototypage rapide, aucune étape intermédiaire n’est nécessaire entre le modèle numérique et physique, comme la fabrication d’un moule.

- Cette méthode a l’avantage de ne produire à peu près aucun déchet.

On pourrait croire que le processus de conception est linéaire, du sketch d’idéation jusqu’à l’obtention d’une maquette physique, laquelle serait l’équivalent non fonctionnel de l’objet de production final. Sans être utopique, ce scénario ne représente pas la réalité de la grande majorité des projets. Un designer peut, par exemple, prendre en photo ou même scanner en trois dimensions la maquette d’un produit afin de le retravailler numériquement. De façon générale, plus il y aura d’itérations avant d’en arriver à un produit fini, plus le produit sera résolu et répondra efficacement à la tâche qu’il lui est destiné.

Image titre (3d printing) : https://www.kisscom.co.uk/news/3d-printing-a-world-of-possibilities

Image 1.1: pinterest Image 1.2: https://www.carbodydesign.com/gallery/2019/05/learn-car-design-online-with-car-design-academy/15/

Image 2: https://xo3d.co.uk/3d-rendering/

Image 3: http://www.markermaker.co.uk/prototyping/

Image 4: https://www.pinterest.com/pin/221098662935069051/

Image 5: https://cnc-modelle.com/en/gallery/